Thiết bị hiệu chuẩn kiểm định – Giải pháp đảm bảo độ chính xác cho mọi phép đo

Thiết bị hiệu chuẩn kiểm định đóng vai trò cốt lõi trong việc đảm bảo mọi phép đo đạt độ chính xác tuyệt đối – từ phòng thí nghiệm, nhà máy sản xuất đến trung tâm kiểm định. Bằng cách sử dụng “chuẩn tham chiếu” có chứng nhận ISO/IEC 17025, doanh nghiệp có thể duy trì độ tin cậy dữ liệu, giảm sai số và tuân thủ các tiêu chuẩn quốc tế nghiêm ngặt. Cùng Thương Tín tìm hiểu chi tiết về thiết bị hiệu chuẩn, cách lựa chọn, bảo trì và các tiêu chí đầu tư tối ưu cho hệ thống đo lường chuyên nghiệp.

Tổng quan về thiết bị hiệu chuẩn kiểm định

Thiết bị hiệu chuẩn kiểm định là công cụ chuyên dùng để kiểm tra và điều chỉnh độ chính xác của các thiết bị đo lường khác như đồng hồ vạn năng, cảm biến áp suất, máy đo nhiệt độ, hay thiết bị đo dòng điện.

Nói cách khác, đây là “chuẩn tham chiếu” giúp đảm bảo mọi phép đo đều phản ánh đúng giá trị thực tế, tránh sai số ảnh hưởng đến chất lượng sản phẩm hoặc an toàn hệ thống.

Tầm quan trọng của thiết bị hiệu chuẩn kiểm định

Trong mọi lĩnh vực – từ sản xuất, kiểm định chất lượng, điện lực cho đến nghiên cứu – hiệu chuẩn đóng vai trò xương sống của độ tin cậy dữ liệu. Một phép đo sai lệch chỉ vài phần trăm có thể gây thiệt hại lớn: linh kiện không đạt chuẩn, thiết bị vận hành sai thông số, hoặc sản phẩm bị trả về. Vì vậy, việc sử dụng thiết bị hiệu chuẩn định kỳ là giải pháp bảo đảm tính chính xác, ổn định và tuân thủ tiêu chuẩn ISO/IEC 17025.

Vai trò của thiết bị hiệu chuẩn kiểm định

Trong đời sống

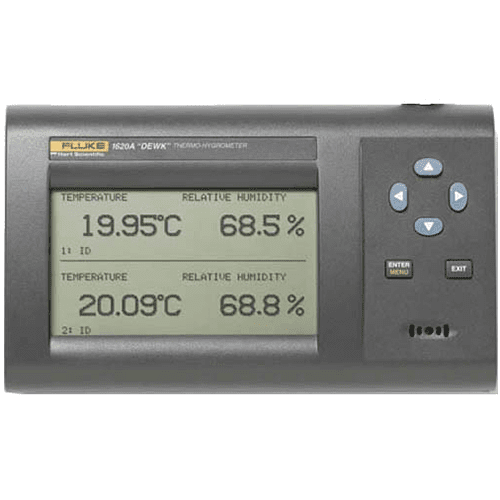

Các thiết bị như nhiệt ẩm kế, cân điện tử hay đồng hồ điện tử đều cần được hiệu chuẩn để kết quả đo phản ánh đúng thực tế. Điều này đảm bảo người dùng đưa ra quyết định đúng đắn trong các hoạt động thường ngày – từ bảo quản thực phẩm đến theo dõi môi trường sống.

Trong công nghiệp

Trong sản xuất, sai số nhỏ trong phép đo có thể dẫn tới lỗi dây chuyền, tổn thất nguyên liệu, hoặc nguy cơ mất an toàn vận hành. Thiết bị hiệu chuẩn giúp doanh nghiệp:

- Duy trì độ chính xác thiết bị đo lường.

- Đáp ứng chuẩn ISO, GLP, GMP, HACCP.

- Giảm chi phí bảo trì do phát hiện sai lệch sớm.

=> Đây là bước bắt buộc trong mọi quy trình kiểm định và quản lý chất lượng.

Cấu tạo và nguyên lý hoạt động

Về cấu tạo

Một thiết bị hiệu chuẩn tiêu chuẩn gồm các thành phần:

- Nguồn chuẩn (Standard Source): tạo tín hiệu hoặc giá trị tham chiếu (điện áp, dòng, áp suất, nhiệt độ…).

- Mạch so sánh và hiển thị: đọc và so sánh giá trị đo với giá trị chuẩn.

- Hệ thống điều khiển và giao tiếp: cho phép người dùng cài đặt, hiệu chỉnh, lưu dữ liệu qua USB, Bluetooth hoặc RS232.

Nguyên lý hoạt động

Thiết bị tạo ra tín hiệu tham chiếu có độ chính xác cao, sau đó so sánh với kết quả đo của thiết bị cần hiệu chuẩn. Nếu có sai lệch, người vận hành điều chỉnh cho đến khi kết quả khớp với chuẩn. Quy trình này giúp đảm bảo tất cả các thiết bị đo trong hệ thống đều “đồng bộ độ chính xác”.

Phân loại thiết bị hiệu chuẩn phổ biến hiện nay

Tùy ứng dụng và dạng tín hiệu cần hiệu chuẩn, có thể chia thành các nhóm chính:

| Loại thiết bị | Ứng dụng đặc trưng |

| Máy hiệu chuẩn đa năng | Hiệu chuẩn điện áp, dòng, tần số, RTD, TC… (ví dụ: Fluke 5522A, Extech PRC30) |

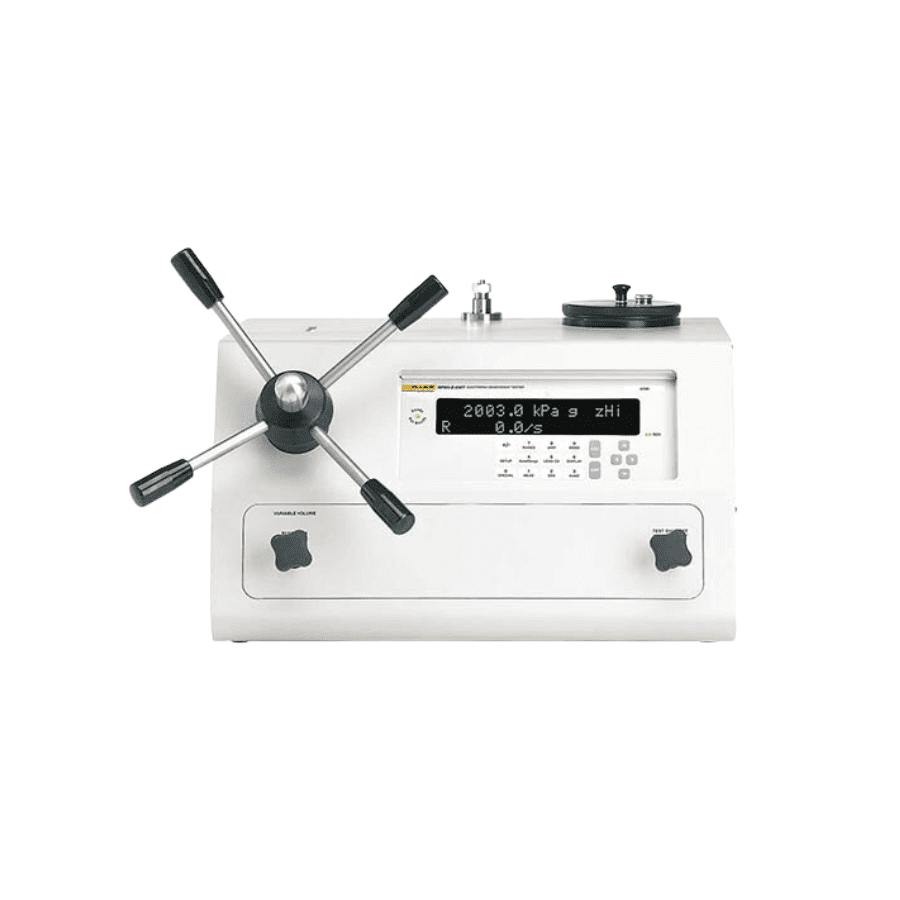

| Máy hiệu chuẩn áp suất | Kiểm tra cảm biến, đồng hồ áp suất, van an toàn. |

| Máy hiệu chuẩn nhiệt độ | Dùng cho cặp nhiệt điện, đầu dò Pt100. |

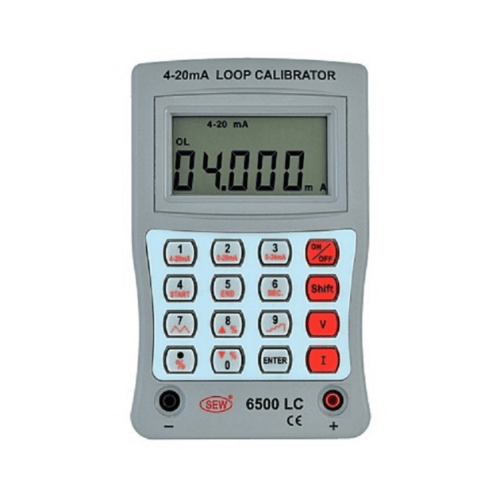

| Thiết bị hiệu chuẩn mA | Chuẩn dòng 4–20 mA, dùng trong đo lường công nghiệp. |

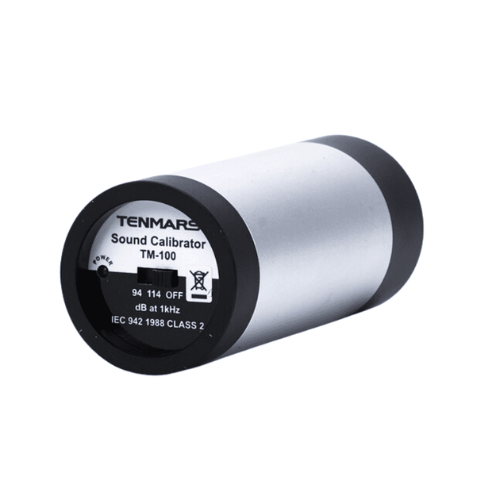

| Thiết bị hiệu chuẩn âm thanh – rung động | Kiểm định microphone, máy đo rung. |

Ví dụ thực tế: trong nhà máy xi măng, máy hiệu chuẩn áp suất được dùng định kỳ để kiểm tra độ chính xác của cảm biến trong hệ thống khí nén và lò đốt – giúp đảm bảo quá trình vận hành an toàn, ổn định.

Những tiêu chí cần biết khi mua thiết bị hiệu chuẩn

Khi lựa chọn thiết bị hiệu chuẩn, yếu tố quan trọng không chỉ là giá bán mà còn là độ phù hợp, độ chính xác và khả năng đáp ứng lâu dài với nhu cầu thực tế. Dưới đây là những tiêu chí quan trọng bạn cần xem xét kỹ trước khi quyết định đầu tư.

Mục đích sử dụng – Xác định đúng nhu cầu trước khi chọn mua

Bước đầu tiên là xác định thiết bị cần hiệu chuẩn thuộc nhóm nào: điện – áp suất – nhiệt độ – dòng – rung – âm thanh hay đa năng.

- Nếu chỉ cần hiệu chuẩn một nhóm thông số nhất định (ví dụ: tín hiệu 4–20 mA hoặc cảm biến áp suất), nên chọn thiết bị chuyên dụng để đạt độ chính xác cao nhất.

- Nếu phải kiểm định nhiều loại cảm biến khác nhau trong cùng hệ thống, máy hiệu chuẩn đa năng sẽ là lựa chọn hợp lý hơn, dù chi phí đầu tư cao hơn.

→ Lưu ý: Việc chọn sai mục đích sử dụng khiến thiết bị không phát huy hết khả năng, gây lãng phí ngân sách và mất thời gian thao tác.

Dải đo và độ phân giải

- Dải đo (Range): Cần đảm bảo bao phủ toàn bộ phạm vi giá trị mà thiết bị cần kiểm định có thể tạo ra.

Ví dụ: nếu bạn thường hiệu chuẩn thiết bị xuất tín hiệu 4–20 mA, nên chọn máy có dải ít nhất 0–24 mA để tránh quá tải khi xuất hoặc đo.

- Độ phân giải (Resolution): Thể hiện khả năng hiển thị giá trị nhỏ nhất mà thiết bị có thể đọc được. Với tín hiệu điện, nên ưu tiên độ phân giải từ 0.001 mA hoặc 0.001 V để đảm bảo khả năng tinh chỉnh chính xác, đặc biệt trong phòng lab hoặc hệ thống điều khiển tự động.

→ Kinh nghiệm: Luôn chọn thiết bị có dải đo rộng hơn 20–30% so với giá trị cực đại của thiết bị cần hiệu chuẩn để tránh quá tải.

Độ chính xác (Accuracy: ±% + digits)

Độ chính xác là thông số quan trọng nhất quyết định mức độ tin cậy của kết quả hiệu chuẩn.

- Với nhu cầu công nghiệp thông thường, sai số ±0.05% đến ±0.1% là chấp nhận được.

- Với phòng thí nghiệm, viện kiểm định hoặc nhà máy yêu cầu nghiêm ngặt, nên chọn thiết bị có sai số ≤ ±0.02% hoặc thấp hơn.

→ Lưu ý: Một sai số nhỏ trên thiết bị chuẩn có thể nhân lên nhiều lần khi lan sang hàng chục thiết bị đo khác – đây là rủi ro thường bị bỏ qua.

Tính năng bổ trợ – Tăng hiệu quả sử dụng và tối ưu thao tác

Các tính năng hỗ trợ giúp người dùng vận hành linh hoạt, tiết kiệm thời gian và giảm lỗi trong quá trình kiểm định:

- Giao tiếp USB, Bluetooth, hoặc RS-232: Dễ dàng truyền dữ liệu sang máy tính, lưu trữ hoặc phân tích qua phần mềm chuyên dụng.

- Bộ nhớ lưu trữ nội bộ: Ghi lại nhiều kết quả hiệu chuẩn, hỗ trợ so sánh và đánh giá xu hướng sai lệch theo thời gian.

- Chức năng lọc và hiển thị giá trị thời gian thực (real-time): Hữu ích khi đo tín hiệu dao động hoặc nhiễu, giúp người vận hành dễ quan sát sự ổn định.

→ Với đơn vị kiểm định hoặc sản xuất liên tục, nên chọn model có phần mềm quản lý dữ liệu đi kèm, giúp tự động hóa quy trình hiệu chuẩn.

Khả năng hiệu chuẩn – Đảm bảo thiết bị luôn duy trì độ chính xác

Hãy ưu tiên những model:

- Có chứng nhận hiệu chuẩn gốc (Calibration Certificate) từ nhà sản xuất hoặc phòng thí nghiệm được công nhận ISO/IEC 17025.

- Dễ dàng gửi đi hiệu chuẩn định kỳ tại trung tâm ủy quyền, giúp duy trì độ chính xác lâu dài và đảm bảo tuân thủ tiêu chuẩn quốc tế.

→ Một thiết bị hiệu chuẩn chỉ thực sự “đáng tin cậy” khi chính nó được duy trì trong điều kiện chuẩn xác.

Phụ kiện đi kèm

Phụ kiện đi kèm có thể ảnh hưởng trực tiếp đến chất lượng và tính tiện dụng của thiết bị:

- Dây đo, đầu nối tín hiệu, bộ nguồn, cảm biến, phần mềm và cáp truyền dữ liệu là những thành phần cần kiểm tra kỹ khi nhận hàng.

- Một số model chỉ bán thân máy, phụ kiện phải mua thêm – dễ làm tăng chi phí và gián đoạn sử dụng.

→ Luôn yêu cầu danh mục phụ kiện chi tiết trước khi mua để tránh phát sinh ngoài dự kiến.

Giấy tờ và chứng nhận – Cơ sở pháp lý và đảm bảo chất lượng

Chỉ nên chọn sản phẩm có đầy đủ:

- CO (Certificate of Origin) – chứng nhận xuất xứ.

- CQ (Certificate of Quality) – chứng nhận chất lượng.

- Chứng chỉ hiệu chuẩn ISO/IEC 17025 – đảm bảo độ chính xác và khả năng truy xuất nguồn gốc.

→ Các giấy tờ này đặc biệt quan trọng khi thiết bị được sử dụng trong hồ sơ kiểm định, đấu thầu hoặc chứng nhận ISO cho nhà máy.

Ngân sách và TCO

Nhiều người chỉ quan tâm đến giá mua ban đầu, nhưng chi phí vận hành lâu dài mới là yếu tố quyết định hiệu quả đầu tư.

- TCO bao gồm: chi phí hiệu chuẩn định kỳ, bảo trì, thay linh kiện, đào tạo sử dụng và thời gian dừng máy.

- Một thiết bị ban đầu có giá cao hơn 10–20% nhưng ổn định, bền và ít sai lệch sẽ giúp tiết kiệm đáng kể trong 3–5 năm sử dụng.

→ Kinh nghiệm chuyên gia: hãy đánh giá “giá trị sử dụng thực tế trên mỗi lần hiệu chuẩn”, thay vì chỉ nhìn vào con số niêm yết.

Tóm tắt nhanh

| Tiêu chí | Mục tiêu lựa chọn tối ưu |

| Mục đích sử dụng | Chọn đúng loại theo nhóm tín hiệu cần hiệu chuẩn |

| Dải đo & độ phân giải | Dải rộng hơn 20–30% và độ phân giải tối thiểu 0.001 |

| Độ chính xác | Sai số ≤ ±0.02% cho ứng dụng cao cấp |

| Tính năng bổ trợ | Có USB/Bluetooth, bộ nhớ, phần mềm |

| Khả năng hiệu chuẩn | Có chứng chỉ hiệu chuẩn gốc ISO/IEC 17025 |

| Phụ kiện | Đầy đủ, đồng bộ với model |

| Giấy tờ | CO, CQ, Calibration Certificate |

| Ngân sách & TCO | Ưu tiên giá trị dài hạn thay vì chi phí ban đầu |

Hướng dẫn bảo quản – bảo trì – hiệu chuẩn

Bảo quản cơ bản

Mục tiêu: giữ thiết bị trong trạng thái ổn định, tránh hỏng hóc cơ học và suy giảm thông số theo thời gian.

Điều kiện môi trường tiêu chuẩn

- Nhiệt độ lưu trữ: 15°C – 30°C (tùy nhà sản xuất; kiểm tra sổ tay).

- Độ ẩm tương đối: 30% – 60% RH; tránh lưu trữ nơi ẩm >70% để tránh ăn mòn mạch và đầu nối.

- Tránh ánh sáng trực tiếp (tia UV có thể làm lão hóa vỏ nhựa, cao su).

Vị trí và bao bì

- Giữ trong hộp gốc hoặc hộp chống sốc foam; để trên kệ kín, tránh bụi.

- Nếu vận chuyển, dùng hộp chống sốc và chèn thêm vật hút ẩm (silica gel).

Tránh tác nhân gây hại

- Nhiệt độ cao, nguồn nhiệt: không đặt gần lò, máy nén hay tủ thiết bị nóng.

- Rung / va đập: không đặt thiết bị gần máy phát rung hoặc máy công nghiệp có nhiều va chạm; nếu bắt buộc, dùng giá giảm chấn.

- Hóa chất / dung môi: tránh tiếp xúc trực tiếp với dung môi ăn mòn (acetone, xăng) vì làm hỏng gioăng, sơn, PCB.

Pin & nguồn

- Nếu không sử dụng > 2 tuần, tháo pin để tránh rò rỉ, ăn mòn.

- Với pin lithium (nội bộ): sạc ~40–60% nếu lưu trữ dài hạn theo khuyến cáo nhà sản xuất.

- Luôn dùng nguồn và adapter chính hãng hoặc thông số tương đương (voltage/ampere phù hợp).

Checklist nhanh

- Thiết bị được đặt trong hộp gốc / túi chống tĩnh điện.

- Ghi nhãn rõ ràng: model, số seri, ngày nhập kho.

- Có silica gel trong hộp (nếu vùng ẩm).

- Không để gần nguồn nhiệt hoặc khu vực rung lớn.

Vệ sinh – thao tác an toàn

Mục tiêu: giữ bề mặt, đầu nối và cảm biến sạch, tránh nhiễu và sai số do bụi hay dầu mỡ.

Nguyên tắc chung

- Tắt nguồn trước mọi thao tác làm sạch hoặc kết nối/ tháo thiết bị.

- Sử dụng khăn mềm, khô hoặc hơi ẩm (nước cất) — không dùng dung môi mạnh.

- Tránh phun khí nén có áp lực cao trực tiếp lên bo mạch hoặc đầu nối (dễ đẩy bụi vào bên trong).

Vệ sinh bề mặt và màn hình

- Dùng khăn microfibre khô; nếu bẩn khó, làm ẩm nhẹ bằng nước cất rồi lau.

- Không dùng cồn >70% trực tiếp lên màn hình hoặc lớp phủ bảo vệ.

Vệ sinh đầu nối, probe và cảm biến

- Dùng cồn isopropyl 70% (ít hơn 25–30 ml) để lau đầu nối kim loại, sau đó lau khô ngay.

- Tuyệt đối không ngâm đầu cảm biến trừ khi hướng dẫn nhà sản xuất cho phép.

- Với cảm biến nhiệt hoặc áp suất, dùng dung dịch làm sạch chuyên dụng nếu cần, theo hướng dẫn.

An toàn điện & ESD

- Sử dụng dây nối đất (ground strap) khi thao tác trên bo mạch mở.

- Tránh chạm trực tiếp vào pin hoặc mạch khi còn năng lượng; xả tụ điện trước khi thao tác nếu cần (theo quy trình nhà sản xuất).

Kiểm tra sau vệ sinh

- Bật thiết bị và thực hiện kiểm tra chức năng cơ bản (self-test) trước khi đưa vào sử dụng.

- Ghi lại lần vệ sinh, người thực hiện và tình trạng thiết bị nếu phát hiện hư hỏng.

Hiệu chuẩn và chu kỳ

Mục tiêu: đảm bảo thiết bị chuẩn luôn đúng, có thể truy xuất nguồn gốc kết quả đo.

Xác định chu kỳ chuẩn

- Thiết bị dùng liên tục / môi trường khắc nghiệt: chu kỳ 3–6 tháng.

- Thiết bị dùng thường xuyên trong môi trường kiểm soát: chu kỳ 6–12 tháng.

- Thiết bị dùng ít, môi trường ổn định: chu kỳ có thể kéo dài 12 tháng hoặc hơn (theo rủi ro đánh giá).

Quyết định chu kỳ nên dựa trên: tần suất sử dụng, độ nhạy của quá trình sản xuất, sai số chấp nhận được và yêu cầu pháp lý.

Quy trình hiệu chuẩn chuẩn (mẫu)

- Chuẩn bị: ghi nhãn thiết bị, kiểm tra tình trạng hình thức, đảm bảo pin/nguồn đầy.

- So sánh với chuẩn gốc: dùng thiết bị tham chiếu có chứng chỉ (traceable) để so sánh ở các điểm đo quan trọng (thấp, trung, cao).

- Ghi kết quả: lưu kết quả đo trước và sau điều chỉnh (nếu có).

- Điều chỉnh (nếu vượt giới hạn): thực hiện theo quy trình nhà sản xuất, sau đó xác nhận lại.

- Phát hành chứng chỉ: cấp Calibration Certificate ghi ngày, người thực hiện, chuẩn dùng, kết quả và hành động khắc phục.

- Lưu hồ sơ: lưu bản mềm & bản cứng; cập nhật lịch hiệu chuẩn tiếp theo.

Điểm kiểm tra (ví dụ cho máy hiệu chuẩn mA/Voltage)

- Điểm thấp (ví dụ 4 mA), điểm trung (12 mA), điểm cao (20 mA).

- Ghi giá trị chuẩn, giá trị đọc, sai số cho phép, kết luận (PASS/FAIL).

Quản lý hồ sơ & truy xuất

- Lưu bằng phần mềm quản lý (CMMS) hoặc Excel với các trường tối thiểu: model, serial, ngày hiệu chuẩn, người thực hiện, chuẩn dùng (số hiệu chuẩn), kết quả, ngày hiệu chuẩn tiếp theo, ghi chú.

- Mọi hoạt động hiệu chuẩn nên có mã theo dõi để truy xuất dễ dàng khi kiểm tra ISO.

Lưu ý khi sửa chữa

Mục tiêu: bảo đảm sửa chữa đúng quy cách, không làm mất giá trị hiệu chuẩn hoặc gây lỗi mới.

Ai được phép sửa?

- Chỉ kỹ thuật viên được ủy quyền hoặc trung tâm bảo hành/hiệu chuẩn có chứng nhận.

- Trước khi sửa, đánh giá: có cần tháo bỏ thiết bị khỏi danh sách thiết bị chuẩn không? (nhiều tổ chức sẽ cô lập thiết bị ra khỏi sử dụng nếu đã mở vỏ).

Quy trình sửa chữa tiêu chuẩn

- Khởi tạo phiếu sự cố: mô tả lỗi, điều kiện xảy ra, thời gian.

- Chẩn đoán: kiểm tra ngoại quan, test nhanh, so sánh với chuẩn.

- Phê duyệt sửa chữa: chi phí, thời gian, phụ tùng.

- Thực hiện sửa: lưu lại các thay đổi (linh kiện thay, seri linh kiện).

- Kiểm tra chức năng: test toàn diện theo danh sách kiểm tra nhà sản xuất.

- Hiệu chuẩn sau sửa chữa: bắt buộc với thiết bị chuẩn; phát hành chứng chỉ hiệu chuẩn sau sửa.

- Cập nhật hồ sơ: ghi rõ lịch sử sửa chữa, người thực hiện, chứng từ phụ tùng.

Lưu ý quan trọng

- Mở máy hoặc sửa chữa bởi người không có chuyên môn có thể vô hiệu hóa chứng chỉ hiệu chuẩn và tạo ra sai số không thể sửa hồi.

- Với thiết bị quan trọng (thiết bị chuẩn tham chiếu), cân nhắc thiết bị thay thế tạm thời trong khi sửa chữa để tránh gián đoạn hoạt động.

Sai lầm phổ biến và cách tránh

Mục tiêu: nhận diện nguyên nhân dẫn đến lỗi phổ biến và áp dụng biện pháp phòng tránh.

Sai lầm 1 – Sai phạm vi đo (Overrange)

- Nguyên nhân: Lựa chọn dải đo quá hẹp so với giá trị thực.

- Hậu quả: Quá tải, hỏng module đo, kết quả sai.

- Cách tránh: Luôn chọn dải lớn hơn giá trị tối đa cần đo ít nhất 20–30%; kiểm tra trước khi kết nối.

Sai lầm 2 – Bỏ qua hiệu chuẩn định kỳ

- Nguyên nhân: Tiện lợi, tiết kiệm chi phí ngắn hạn.

- Hậu quả: Dữ liệu sai lệch, tranh chấp chất lượng, rủi ro an toàn.

- Cách tránh: Thiết lập lịch tự động trong CMMS, thông báo nhắc nhở trước hạn 30 ngày; có chính sách buộc hiệu chuẩn cho thiết bị then chốt.

Sai lầm 3 – Bỏ qua ảnh hưởng nhiệt độ môi trường

- Nguyên nhân: Đo/hiệu chuẩn ở môi trường có nhiệt độ khác biệt lớn so với môi trường vận hành.

- Hậu quả: Sai số do drift nhiệt (đặc biệt với áp suất, điện áp thấp, cảm biến nhiệt).

- Cách tránh:

- Hiệu chuẩn trong phòng có nhiệt độ ổn định; nếu đo tại hiện trường, ghi nhiệt độ môi trường và hiệu chỉnh theo hệ số bù (nếu có).

- Cho thiết bị “ổn định nhiệt” (warm-up) theo hướng dẫn (thường 15–30 phút).

Sai lầm 4 – Kết nối & tiếp đất kém

- Nguyên nhân: Dây dẫn kém, tiếp đất không đúng.

- Hậu quả: Nhiễu, giá trị đọc biến động, kết quả không lặp lại.

- Cách tránh: Sử dụng cáp bọc chống nhiễu, nối đất đúng tiêu chuẩn, kiểm tra điện trở tiếp đất.

Sai lầm 5 – Không lưu hoặc quản lý hồ sơ hiệu chuẩn

- Nguyên nhân: Thiếu hệ thống quản lý hoặc lười cập nhật.

- Hậu quả: Mất khả năng truy xuất, khó chứng minh trạng thái thiết bị khi kiểm toán.

- Cách tránh: Dùng phần mềm quản lý, giữ cả bản mềm và bản scan chứng chỉ, lập checklist kiểm tra hàng tháng.

Mẫu bảng kiểm tra & mẫu hồ sơ

Mẫu checklist trước khi hiệu chuẩn

- Model / Serial:

- Tình trạng hình thức: OK / Bị trầy / Hỏng phần vỏ

- Pin / Nguồn: Đủ / Thiếu

- Ổn định nhiệt: Đã warm-up ( phút)

- Kết quả self-test: PASS / FAIL

Mẫu trường hồ sơ hiệu chuẩn

- ID thiết bị | Model | Serial | Ngày hiệu chuẩn | Người thực hiện | Chuẩn tham chiếu (model, serial) | Điểm kiểm tra (giá trị chuẩn / đọc / sai số) | Kết luận | Ngày hiệu chuẩn tiếp theo | Ghi chú

Những hành động ngay lập tức bạn nên làm

- Kiểm tra danh sách thiết bị chuẩn (critical instruments) và thiết lập chu kỳ hiệu chuẩn rõ ràng (3/6/12 tháng).

- Áp dụng checklist vệ sinh & bảo quản cho tất cả thiết bị.

- Lưu hồ sơ hiệu chuẩn tập trung (phần mềm/Excel) và backup định kỳ.

- Đào tạo người vận hành cơ bản: thao tác an toàn, cách bảo quản, và dấu hiệu cần gửi sửa.

- Hợp tác với trung tâm hiệu chuẩn uy tín có chứng nhận ISO/IEC 17025 để đảm bảo tính truy xuất nguồn gốc.

Thiết bị hiệu chuẩn đóng vai trò then chốt trong việc duy trì độ chính xác của mọi hệ thống đo lường. Từ phòng thí nghiệm, nhà máy sản xuất đến đơn vị kiểm định, việc đầu tư đúng thiết bị hiệu chuẩn giúp tối ưu hiệu suất, giảm rủi ro và đảm bảo tuân thủ tiêu chuẩn quốc tế.

Nếu bạn đang tìm kiếm thiết bị hiệu chuẩn chính hãng, chứng nhận đầy đủ, hãy liên hệ Thương Tín để được tư vấn giải pháp tối ưu, phù hợp nhất với nhu cầu thực tế của bạn.